Die Produktion fährt hoch: Bis 2017 sollen insgesamt 900 Mitarbeiter dort beschäftigt sein und dann jährlich 26 Millionen Teile weltweit ausliefern

(ty) In der neuen Audi-Fertigung in Münchsmünster entstehen kalt- und warm-umgeformte Pressteile, Hightech-Fahrwerkteile und leichte Aluminium-Strukturbauteile, unter anderem für den neuen Audi Q7. Bis zum Jahr 2017 sollen insgesamt 900 Mitarbeiter dort beschäftigt sein und jährlich 26 Millionen Teile weltweit ausliefern, wie Audi mitteilt. Mit der Fertigung in Münchsmünster, dem Hightech-Areal bei Neuburg sowie dem künftigen Innovationscampus – kurz „IN Campus“ – sei der Audi-Standort Ingolstadt „ein wesentlicher Wachstumstreiber Bayerns“, lobt man sich beim Autobauer selbst.

„Mit den Komponenten, die wir in Münchsmünster herstellen, perfektionieren wir unseren konsequenten Leichtbau“, sagt Audi-Produktionsvorstand Prof. Hubert Waltl. Die formgehärteten Stahlblech-Komponenten und die Aluminiumdruck-Druckgussteile führen zu einem geringeren Gewicht bei gleichbleibender Festigkeit und höchster Präzision. „Das ist ein wesentlicher Beitrag für die Gewichtsreduktion beim neuen Audi Q7, der bis zu 325 Kilogramm leichter als sein Vorgänger ist“, so Waltl. „Unsere Fertigung in Münchsmünster ist ein Synonym für hochmoderne Spitzentechnologie.“

Zurzeit arbeiten bei Audi in Münchsmünster mehr als 500 Mitarbeiter im Zwei- und Dreischicht-Betrieb, ab Ende dieses Jahres fertigen alle Gewerke im Dreischicht-Betrieb. Peter Mosch, Gesamtbetriebsratschef bei der Audi AG, sieht in dem konsequenten Ausbau der Fertigung in Münchsmünster ein klares Bekenntnis zur Region Ingolstadt. „Hier ist Vorsprung durch Technik zu Hause und hier müssen auch die Kompetenzen unserer vier Ringe weiterhin gebündelt werden“, sagt Mosch. Dafür sei eine entsprechende Infrastruktur ebenso wichtig, wie der Ausbau selbst.

Im Industriepark Münchsmünster hat Audi seit Ende 2013 auf bislang 31 Hektar sein Kompetenzzentrum für die Produktion von Karosserie-Strukturbauteilen aus Aluminiumdruckguss, von warm- und kaltumgeformten Pressteilen sowie von Fahrwerkkomponenten errichtet. Der Automobilhersteller investierte dafür nach eigenen Angaben einen Betrag im unteren dreistelligen Millionenbereich.

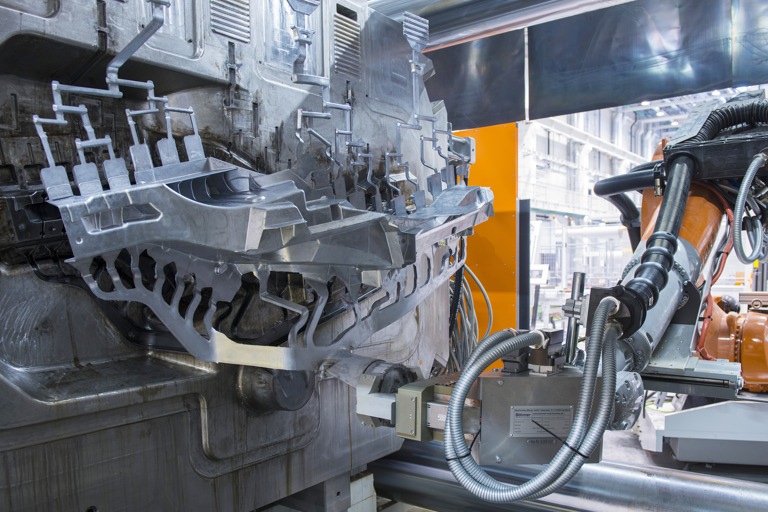

Überführung der Schmelze in den Transport- beziehungsweise Reinigungstiegel.

Inzwischen nehme die Fertigung Fahrt auf: In den hochmodernen Anlagen der Aluminium-Druckgießerei fahre die Produktion zügig hoch, mehr als 30 000 Strukturbauteile wurde heuer bislang gefertigt – das Verbindungsteil Schweller-Längsträger und die Gehängeaufnahme für den Q7-Nachfolger sowie die Federbeinaufnahmen für die neue A4-Generation. Bis Ende des Jahres soll sich das Volumen auf rund 200 000 Teile belaufen.

Im Presswerk installiert Audi derzeit eine vollautomatische Laserverkettung. Dabei hat das Unternehmen ausgereifte Presstechnologien für die hier angewandte Warmumformung weiterentwickelt. Der „Laserpark“ soll ab Herbst voll funktionsfähig sein. Insgesamt stellt Audi vor Ort 40 unterschiedliche Pressteile wie Längsträger oder die Tunnelbrücke für den neuen Audi A4 her.

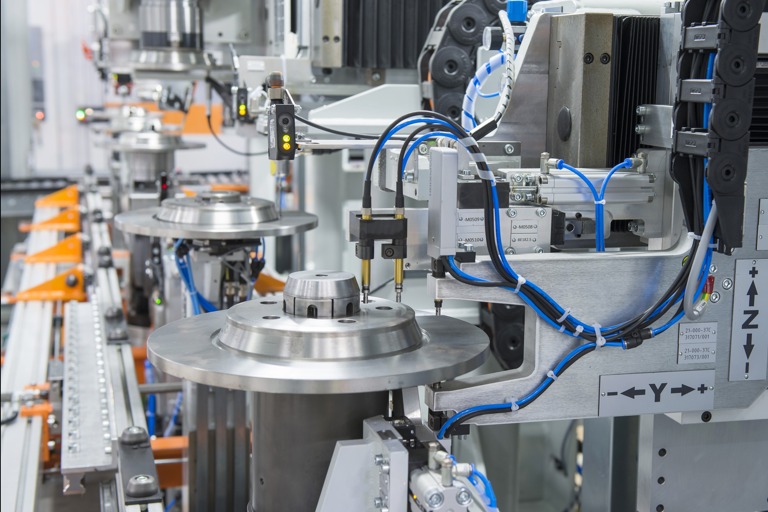

Verkettete vollautomatisierte Schwenklagermontagezelle.

1,38 Millionen Serienteile hat Audi bislang in der Fahrwerkkomponentenfertigung in diesem Jahr produziert. Bis zum Jahresende sollen es 4,6 Millionen Teile sein – Radnaben, Schwenklager, Bremsscheiben und Radträger, im Wesentlichen für die Modelle Audi A4, A5, A6, A7, A8, Audi Q5 und Q7. Die spezielle Kompetenz liege dabei in der zerspanenden Bearbeitung. Aktuell baut das Unternehmen eine zweite Radnabenlinie auf, um künftig 100 Prozent aller Radnaben in Münchsmünster fertigen zu können.

Abkühlen der Bauteile in einem Tauchbecken.

Zu den Standort-Vorteilen des insgesamt 48,2 Hektar großen Areals in Münchsmünster zählt Audi neben der Nähe zum Hauptwerk auch die gute Verkehrsanbindung über die Bundesstraßen B 16 und B 16a. Ein Gleisanschluss zur Bahnlinie Ingolstadt–Regensburg sei für 2017 geplant.

Audi setzt zudem auf Umweltschutz und Nachhaltigkeit: So gewinnt das Unternehmen in allen Gewerken Energie und Wärme zurück, die Reinigung von Abluft und Abwasser sowie der Schallschutz sind auf dem neuesten Stand der Technik. Seit 1997 ist das anspruchsvolle Umweltmanagementsystem der Europäischen Union EMAS (Eco-Management and Audit Scheme) der Umweltmaßstab am Standort Ingolstadt. Die Fertigung in Münchsmünster wurde heuer erstmals nach EMAS erfolgreich validiert.

Lesen Sie auch: