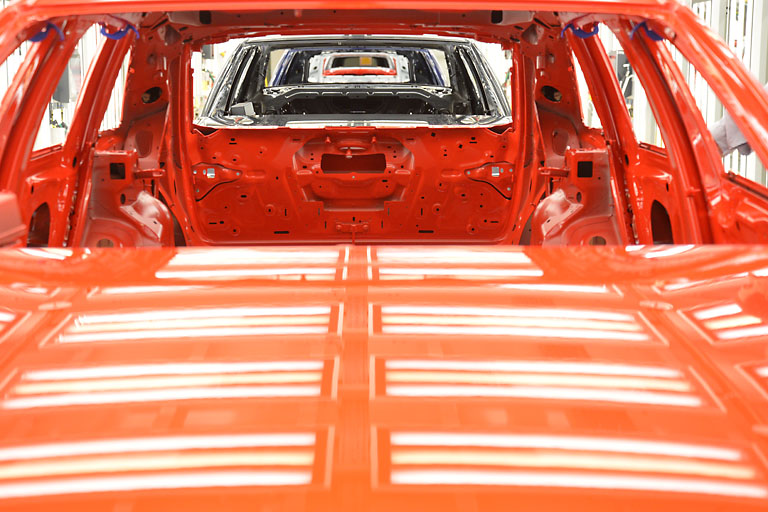

Bei Audi in Ingolstadt wurde heute die neue Lackiererei offiziell eingeweiht – eine der umweltfreundlichsten der Welt

(ty) Es hat schon etwas aus einem Science-Fiction-Film, wenn die Roboterarme mit ihren futuristischen Sprühköpfen über die Karosserien gleiten in der neuen Lackiererei von Audi, eine der umweltfreundlichsten Anlagen der Welt. Heute wurde die neue Decklack-Lackiererei in Betrieb genommen. Produktionsvorstand Hubert Waltl eröffnete das 12 000 Quadratmeter große Gebäude gemeinsam mit Werkleiter Albert Mayer und dem Gesamtbetriebsratsvorsitzenden Peter Mosch, der der neuen Lackiererei in seiner kurzen Rede „Good Lack“ wünschte.

Ab sofort werden dort auf drei Stockwerken bis zu 900 Karosserien pro Tag lackiert. Die modernen Applikationsanlagen schonen dank besonders umweltfreundlicher Technologien die Ressourcen. Ergonomisch gestaltete Arbeitsplätze entlasten die Mitarbeiter.

In der neuen Lackiererei sind rund 200 Mitarbeiter in drei Schichten beschäftigt. Sie werden von 54 Lackierrobotern, 36 Handlings- und acht Reinigungsrobotern bei der Lackapplikation unterstützt. Baubeginn der insgesamt 324 Meter langen, 36 Meter breiten und 32 Meter hohen Halle war im April 2014. Im März 2015 startete der Anlagenaufbau, im Juli feierte man Richtfest.

Im Frühjahr 2016 lief nach nur zwei Jahren Bauzeit schließlich der Serienbetrieb an. Aktuell werden pro Tag 650 Karosserien lackiert, die maximale Tageskapazität von rund 900 Autos pro Tag soll Ende des Jahres erreicht sein. Derzeit durchlaufen in der neuen Decklack‑Lackiererei die Modelle Audi A4 und A5 den Lackierprozess, künftig auch die Modelle Audi A3 und Q2.

Die neue Lackiererei ist eine der umweltfreundlichsten der Welt. Grund dafür sind modernste Technologien wie Umluftbetrieb, Trockenabscheidung und Abluftreinigung. Diese Maßnahmen ermöglichen es, den Ressourceneinsatz deutlich zu reduzieren, sodass der Heizenergie- und Wasserverbrauch pro Auto um 20 Prozent sinken. Außerdem trägt der Umluftbetrieb dazu bei, dass pro lackiertem Auto 30 Prozent weniger CO2‑Emissionen anfallen.

Die Abluftreinigung wiederum reduziert die VOC-Emissionen – das sind flüchtige organische Verbindungen – um 90 Prozent. Hubert Waltl, Vorstand für Produktion und Logistik, sagt: „Nachhaltiges Handeln hat bei Audi einen hohen Stellenwert. Deshalb entwickeln wir auch unsere Produktionstechnologien kontinuierlich weiter. Nur so werden wir unseren Ansprüchen an Qualität, ökologische Verträglichkeit und Energieeffizienz gerecht. Beim Bau der neuen Lackiererei haben wir sehr großen Wert auf hohe Standards bei Ressourceneffizienz und Ökologie gelegt.“

„Wir Betriebsräte haben uns für diese neue Lackiererei stark gemacht. Sie ist eine Zukunftsinvestition und somit ein weiteres Bekenntnis des Unternehmens zum Audi‑Leitwerk Ingolstadt“, sagt Peter Mosch. Zudem zeige nach Ansicht des Gesamtbetriebsratsvorsitzenden die ergonomische Arbeitsplatzgestaltung der neuen Lackiererei, dass technologischer Fortschritt und menschenfreundliche Arbeitsbedingungen sich nicht ausschließen.

Mit der neuen Decklack‑Linie im Norden des Werkgeländes hält auch modernste Lackiertechnik bei Audi Einzug: Lackapplikations‑Anlagen mit Robotertechnologie und elektrostatischen Hochgeschwindigkeits‑Rotationszerstäubern führen den Lackierprozess vollautomatisch durch. Bei der sogenannten Bell‑Bell‑Applikation wird ausschließlich elektrostatisch lackiert und damit ein höherer Wirkungsgrad erzielt. In Kombination mit der Trockenabscheidung profitiert davon auch die Umwelt. Pro lackiertem Auto fallen fünf Prozent weniger Abfälle, etwa Lackschlamm, an.

Ein vollständiger Decklack‑Lackierprozess eines Audi‑Modells dauert rund drei Stunden. Dabei durchläuft das Automobil drei Stationen: die Füller-, die Basislack- und die Klarlackapplikation. Nach jedem dieser Prozessschritte fahren die lackierten Karosserien durch einen Trockner. Auch dort legt Audi größten Wert auf Energieeffizienz, indem sich der Energieaufwand für eine konstante Temperatur in den Trocknerkabinen ideal an die Anzahl der zu trocknenden Karosserien anpasst. Spezielle Luftdüsen richten sich ganz gezielt auf die Karosserien.

Die neue Decklack‑Linie ist zudem ein weiterer Baustein der vollvernetzten intelligenten Fabrik der Zukunft, der Smart Factory. Zum Beispiel vermisst ein Big‑Data‑Roboter die lackierten Automobile an mehr als 100 Messpunkten. Die Mitarbeiter verwenden die daraus gewonnenen Qualitätsdaten zum Abgleich mit vorhandenen Prozessdaten.

Dieser Abgleich hilft dabei, im elektronischen Qualitätsprozess mögliche Fehler in der Produktion zu verhindern. Unterstützt wird dies durch eine elektronische Qualitätsprüfung. Hierfür verwenden die Mitarbeiter Touchscreen‑Clients. Diese funktionieren wie Tablets und stellen die gewonnenen Daten für Mitarbeiter im direkten und indirekten Bereich zur Verfügung. Alle am Produktionsprozess beteiligten Abteilungen können so untereinander vernetzt mit den aktuellen Daten arbeiten.

Höhenverstellbare Arbeitsbühnen in der neuen Lackiererei sorgen für eine optimale Arbeitsumgebung. Handlingsgeräte wie Hebehilfen für Front- und Heckklappe unterstützen die Mitarbeiter im Arbeitsprozess. Neu ist auch das Werker‑Mitfahrband, auf dem sich die Mitarbeiter bewegen, wenn sie direkt an den Karosserien arbeiten.